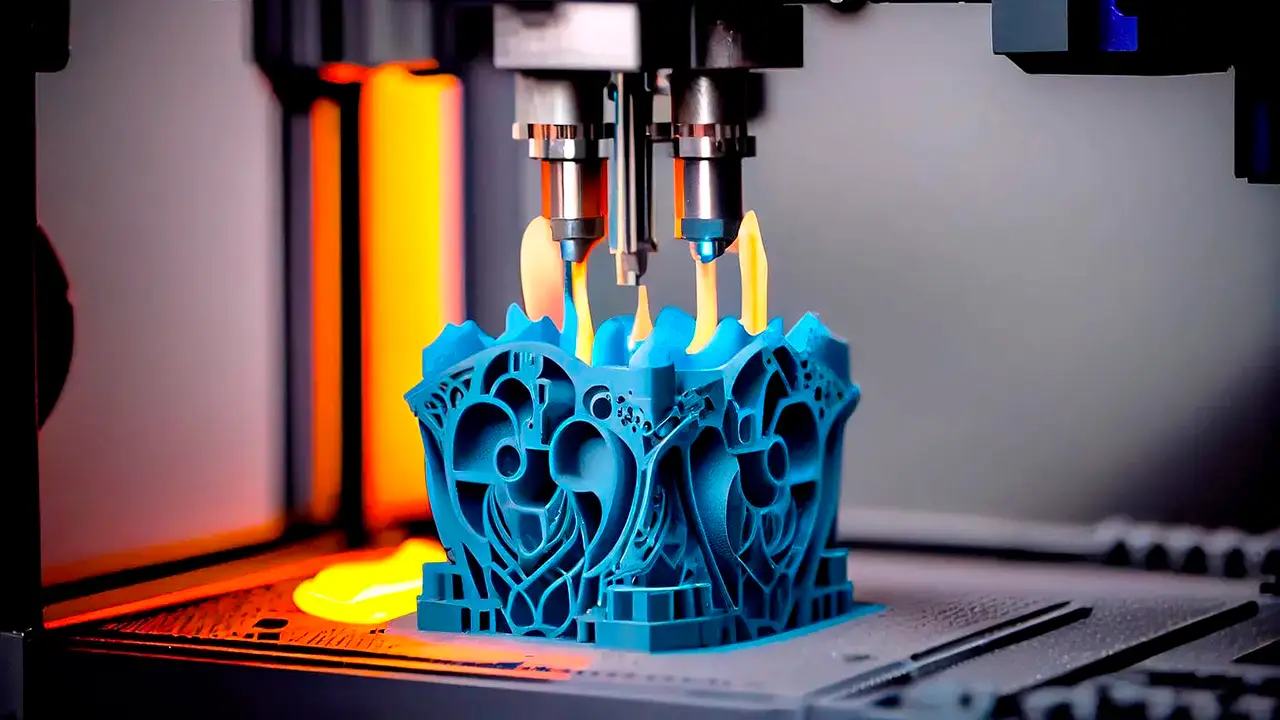

¿Qué es la impresión 3D?

La impresión 3D es una tecnología aditiva utilizada para fabricar piezas. Es “aditiva” en el sentido de que no requiere un bloque de material o un molde para fabricar objetos físicos, simplemente apila y fusiona capas de material. Suele ser rápida, con bajos costes fijos de preparación, y puede crear geometrías más complejas que las tecnologías “tradicionales”, con una lista de materiales cada vez más amplia. Se utiliza mucho en la industria de la ingeniería, sobre todo para crear prototipos y geometrías ligeras.

Impresión 3D y fabricación aditiva

La “impresión 3D” se asocia comúnmente con la cultura maker, los aficionados y amateurs, las impresoras de escritorio, las tecnologías de impresión accesibles como FDM y los materiales de bajo coste como ABS y PLA (explicaremos todas esas siglas más adelante). Esto se debe en gran medida a la democratización de la impresión 3D a través de máquinas de escritorio asequibles que surgieron del movimiento RepRap, como las MakerBot y Ultimaker originales, que también provocaron la explosión de la impresión 3D en 2009.

En cambio, la fabricación aditiva se asocia casi siempre a aplicaciones comerciales e industriales.

Impresión 3D y prototipado rápido

“Prototipado rápido” es otra expresión que se utiliza a veces para referirse a las tecnologías de impresión 3D. Esto se remonta a los inicios de la impresión 3D, cuando surgió la tecnología. En la década de 1980, cuando se inventaron las primeras técnicas de impresión 3D, se denominaban tecnologías de prototipado rápido porque en aquel entonces la tecnología sólo era adecuada para prototipos, no para piezas de producción.

En los últimos años, la impresión 3D ha madurado hasta convertirse en una solución excelente para muchos tipos de piezas de producción, y otras tecnologías de fabricación (como el mecanizado CNC) se han vuelto más baratas y accesibles para la creación de prototipos. Así que, aunque algunas personas siguen utilizando “prototipado rápido” para referirse a la impresión 3D, la expresión está evolucionando para referirse a todas las formas de prototipado muy rápido.

¿Cuándo se inventó la impresión 3D?

La impresión 3D comenzó como una idea para acelerar el desarrollo de productos industriales mediante la creación más rápida de prototipos. Aunque ya existían algunas patentes, se suele atribuir a Chuck Hull la invención de la impresora 3D a través de su aparato de estereolitografía (SLA), patentado en 1984.

Fundaciones

A pesar de la fama de Chuck, a finales de los 80 se estaban desarrollando múltiples tecnologías en paralelo, y en este periodo se fundaron varias empresas que fueron fundamentales para el desarrollo de la tecnología.

- 1981 – la primera patente de un dispositivo que utiliza luz ultravioleta para curar fotopolímeros se concede a Hideo Kodama en Japón. Lo diseñó para la “creación rápida de prototipos”, ya que estaba pensado para hacer maquetas y prototipos, pero no hubo interés y la patente se abandonó.

- 1984 – los inventores franceses Alain Le Mehaute, Olivier de Witte y Jean Claude André presentaron una patente en la que, al igual que la de Hideo, se utilizaba luz ultravioleta para curar fotopolímeros. General Electric abandonó la patente alegando falta de potencial comercial significativo.

- 1984 – sólo unas semanas después de Le Mehaute, el estadounidense Charles “Chuck” Hull registró su propia patente para un “Aparato para la producción de objetos tridimensionales por estereolitografía”, acuñando así también el término estereolitografía (SLA).

- 1987 – Hull inventa el archivo STL y ese mismo año funda 3D Systems.

- 1987 – el estadounidense Carl Deckard registró una patente para el sinterizado selectivo por láser (SLS) y ese mismo año cofundó Desktop Manufacturing (DTM) Corp. (adquirida por 3D Systems en 2001).

- 1989 – El estadounidense S. Scott Crump presenta una patente para el modelado por deposición fundida (FDM), y ese mismo año funda Stratasys con su esposa.

Comercialización

Desde finales de los 80 hasta principios de los 90, la industria experimentó una comercialización muy rápida. Las primeras máquinas eran grandes y caras, y sus fabricantes competían por los contratos de prototipado industrial con fabricantes de gran consumo de los sectores automovilístico, aeroespacial, sanitario y de bienes de consumo.

- 1987 – 3D Systems lanza la primera impresora SLA comercial, la “SLA-1”.

- 1992 – La patente de FDM se concede finalmente a Stratasys, que lanza la primera impresora FDM, la “3D Modeler”.

- 1992 – DTM lanza la primera impresora SLS comercial, la Sinterstation 2000.

- 1994 – La empresa alemana Electro Optical Systems (EOS), fundada en 1989, presenta su “EOSINT M160”, la primera impresora 3D metálica comercial.

Democratización

A principios de la década 2000, la feroz competencia por los beneficios, los avances en la ciencia de los materiales y el fin de muchas patentes crearon un entorno en el que la impresión 3D se hizo por fin asequible para las masas. Esta fue la década en la que la impresión 3D despegó en el imaginario popular: la fabricación, que siempre había sido dominio de la industria pesada y las grandes fortunas, llegó a la gente.

- 2005 – Se lanza el proyecto de código abierto RepRap (Replicated Rapid Prototyper) con el objetivo de crear impresoras 3D autorreplicantes capaces de imprimir sus propias piezas, lo que hace que se dispare el interés popular por esta tecnología.

- 2009 – Las patentes clave de FDM pasaron a ser de dominio público y MakerBot lanzó su impresora 3D de escritorio, la “Cupcake CNC”. Costaba cientos de dólares, no miles, y todos los componentes podían descargarse de Thingiverse, un sitio web dedicado a compartir archivos de diseño digital creados por los usuarios.

- 2012 – Formlabs lanza la ‘Form 1’, la primera impresora SLA asequible, a través de una campaña récord en Kickstarter que recaudó 2.95 millones de dólares en financiación.

- 2013 – Protolabs Network se lanza como un servicio de impresión 3D peer-to-peer, permitiendo transacciones masivas entre personas que compran impresiones y personas con máquinas. Rápidamente se convirtió en la mayor plataforma de impresión 3D del mundo, con más de 50 000 centros de impresión, antes de centrarse en ayudar a sus clientes empresariales haciendo más accesibles todas las formas de fabricación personalizada.

- 2014 – Las patentes clave de SLS pasaron a ser de dominio público, lo que dio lugar a toda una serie de empresas que fabrican impresoras SLS más pequeñas y asequibles.

Madurez

A partir de 2018, el bombo publicitario en torno a la impresión 3D había desaparecido en gran medida de los medios de comunicación de masas, pero el interés por las aplicaciones comerciales para empresas de todos los tamaños nunca ha sido mayor. Hoy en día hay miles de empresas que producen impresoras y ofrecen todo tipo de servicios aprovechando la tecnología de impresión 3D.

¿Cómo funciona la impresión 3D?

Fabricación aditiva vs fabricación tradicional

La fabricación aditiva sólo existe desde la década de 1980, por lo que los métodos de fabricación desarrollados con anterioridad suelen denominarse fabricación tradicional. Para entender las principales diferencias entre la fabricación aditiva y la tradicional, vamos a clasificar todos los métodos en 3 grupos: fabricación aditiva, sustractiva y formativa.

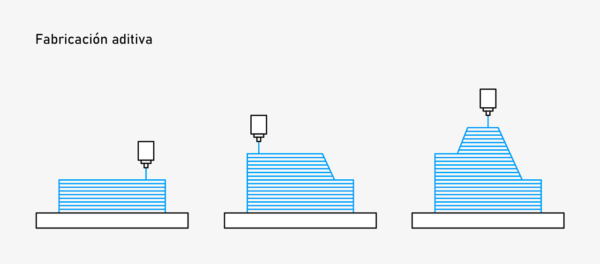

Fabricación aditiva

La fabricación aditiva construye objetos 3D depositando y fusionando capas 2D de material.

Este método casi no requiere tiempo ni costos de inicio, lo que lo hace ideal para la creación de prototipos. Las piezas pueden fabricarse rápidamente y desecharse tras su uso. Las piezas también pueden producirse en casi cualquier geometría, que es uno de los principales puntos fuertes de la impresión 3D.

Una de las mayores limitaciones de la impresión 3D es que la mayoría de las piezas son intrínsecamente anisótropas o no totalmente densas, lo que significa que suelen carecer de las propiedades materiales y mecánicas de las piezas fabricadas mediante técnicas sustractivas o formativas. Debido a las fluctuaciones en las condiciones de enfriamiento o curado, las diferentes impresiones de la misma pieza también son propensas a ligeras variaciones, lo que limita la consistencia y la repetibilidad.

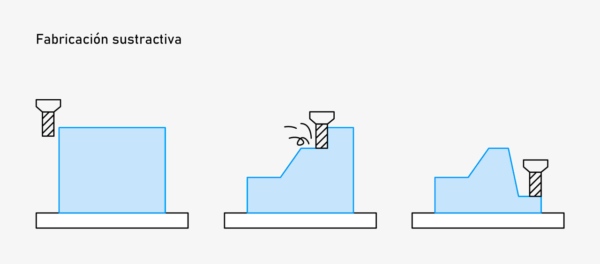

Fabricación sustractiva

La fabricación sustractiva, como el fresado y el torneado, crea objetos eliminando (mecanizando) material de un bloque de material sólido que también suele denominarse “pieza en bruto”.

Casi cualquier material puede mecanizarse de algún modo, lo que la convierte en una técnica muy utilizada. Debido a la cantidad de control sobre cada aspecto del proceso, este método es capaz de producir piezas increíblemente precisas con una alta repetibilidad. La mayoría de los diseños requieren fabricación asistida por computadora (CAM) para trazar trayectorias personalizadas de las herramientas y una eliminación eficaz del material, lo que añade tiempo de preparación y costes, pero para la mayoría de los diseños es el método de producción más rentable.

La principal limitación de la fabricación sustractiva es que la herramienta de corte debe ser capaz de alcanzar todas las superficies para eliminar material, lo que limita bastante la complejidad del diseño. Aunque máquinas como las de 5 ejes eliminan algunas de estas restricciones, sigue siendo necesario reorientar las piezas complejas durante el proceso de mecanizado, lo que añade tiempo y costes. La fabricación sustractiva es también un proceso derrochador debido a las grandes cantidades de material que se retiran para producir la geometría final de la pieza.

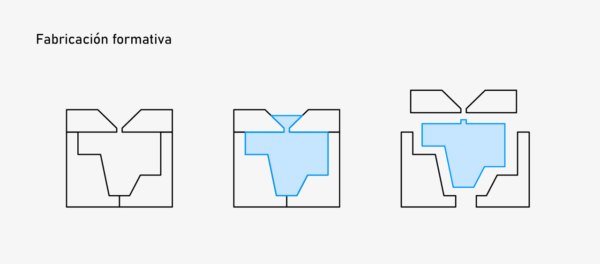

Fabricación formativa

La fabricación formativa, como el moldeo por inyección y el estampado, crea objetos moldeando materiales con calor y/o presión.

Las técnicas de conformado están diseñadas para reducir el coste marginal de producción de piezas individuales, pero la creación de moldes o máquinas exclusivos utilizados en el proceso de producción implica unos costes de preparación muy, muy elevados. En cualquier caso, estas técnicas pueden producir piezas en una amplia gama de materiales (tanto metales como plásticos) con una repetibilidad casi perfecta, por lo que para la producción de grandes volúmenes son casi siempre las más rentables.

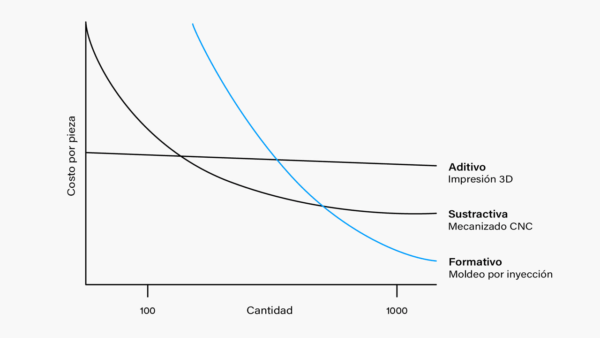

Cómo se comparan estos métodos

La fabricación es compleja y hay demasiadas dimensiones para comparar exhaustivamente cada método con todos los demás. Es casi imposible optimizar todos a la vez en cuanto a coste, velocidad, complejidad geométrica, materiales, propiedades mecánicas, acabado superficial, tolerancias y repetibilidad.

En situaciones tan complejas, la heurística y las reglas empíricas son más valiosas:

- La fabricación aditiva es mejor para volúmenes bajos, diseños complejos y cuando la velocidad es esencial.

- La fabricación sustractiva es la mejor para volúmenes medios, geometrías sencillas, tolerancias estrechas y materiales duros.

- La fabricación formativa es la mejor para la producción de grandes volúmenes de piezas idénticas.

El coste por pieza suele ser el factor que determina qué proceso de fabricación es el mejor. Como aproximación, los costes unitarios por método pueden visualizarse así:

Ejemplos de impresión 3D

La impresión 3D engloba muchas formas de tecnologías y materiales, ya que se está utilizando en casi todas las industrias que se puedan imaginar. Es importante verla como un conjunto de industrias diversas con una gran variedad de aplicaciones diferentes.

Algunos ejemplos:

- productos de consumo (gafas, calzado, diseño, muebles)

- productos industriales (herramientas de fabricación, prototipos, piezas funcionales de uso final)

- productos dentales

- prótesis

- maquetas y modelos arquitectónicos a escala

- reconstrucción de fósiles

- replica de artefactos antiguos

- reconstrucción de evidencia en patología forense

- accesorios de película

¿Qué materiales se usan para la impresión 3D?

Materiales de inicio

PLA. Derivado de recursos orgánicos renovables y fácil de imprimir, el PLA es el filamento ideal para principiantes. El PLA también tiene grandes propiedades visuales, por lo que es el filamento de impresión 3D más popular. Sin embargo, es resistente a las bajas temperaturas y, en comparación con otros materiales, existe una mayor probabilidad de que sus propiedades mecánicas se degraden con el tiempo. Por estas razones, el PLA no suele ser la primera opción para aplicaciones funcionales y mecánicas.

PETG. Gracias a una combinación equilibrada de propiedades, el PETG se ha convertido en uno de los materiales de impresión 3D más utilizados. Podría clasificarse fácilmente como “material de ingeniería”, pero también es una buena opción para principiantes gracias a su buena imprimibilidad. Combina la resistencia a los impactos y a los productos químicos con buenas propiedades térmicas, además de ser más barato que muchos otros materiales de ingeniería, por lo que para muchos usuarios es el filamento preferido para aplicaciones de ingeniería.

Materiales de ingeniería

Nilón. Gracias a su resistencia química y su capacidad para soportar grandes esfuerzos mecánicos, el nailon es una opción versátil para piezas de uso final.

ABS. Al ofrecer propiedades mecánicas y de resistencia al calor superiores a las del PLA, el ABS es un material para aplicaciones más exigentes. Sin embargo, puede ser difícil imprimir con él, especialmente en una impresora 3D más barata de estructura abierta. Una cámara de impresión cerrada y una temperatura controlada proporcionan una experiencia mucho más fiable.

Materiales flexibles

TPU. Con sus propiedades similares a las del caucho, el TPU puede retorcerse, estirarse y soportar impactos sin problemas.

PP. Semiflexible y resistente a la fatiga, el PP (o polipropileno, como quizá lo conozca) es ideal para aplicaciones que necesitan cierta flexibilidad, como bisagras o contenedores de líquidos.

Materiales especiales

Materiales compuestos. Estos filamentos combinan un polímero con fibras de otro material para mejorar sus propiedades. Existen dos categorías principales. Los materiales compuestos de ingeniería, que incluyen fibras de vidrio, carbono o metal, ofrecen propiedades mecánicas mejoradas, como resistencia y rigidez. Y para propiedades visuales únicas, hay opciones de materiales compuestos como filamentos cerámicos o de madera para impresión 3D, o incluso que brillan en la oscuridad. (Nota: las fibras de los filamentos compuestos pueden provocar abrasión, así que compruebe que su impresora es compatible antes de utilizarlos).

Aunque a veces se solapan con las categorías anteriores, hay muchos más filamentos especializados para impresión 3D por descubrir en el mercado, como los materiales ESD-safe o ignífugos.

Materiales metálicos. Los sistemas metálicos de impresión 3D existen desde hace mucho tiempo. Pero sólo recientemente la impresión en metal se ha vuelto más asequible y accesible. Hoy en día, las asequibles impresoras 3D FDM de escritorio están revolucionando el sector al producir piezas en grados de acero inoxidable como 17-4 PH y 316L. Esta técnica de impresión 3D requiere un procesamiento posterior adicional, en el que las piezas impresas en 3D se desbastan y sinterizan para eliminar el plástico no deseado y dejar una pieza metálica resistente. La impresión 3D de metal ofrece ventajas sobre el fresado de metal, ya que pueden crearse formas más complejas y las piezas pueden ser incluso huecas y más ligeras.

Materiales de soporte

Cada nueva capa de una impresión 3D requiere que la capa inferior la soporte. Los problemas surgen cuando el diseño de una impresión requiere un saliente o un elemento suspendido en el aire. Entonces, estos materiales literalmente lo “soportan” durante el proceso de impresión y se retiran después. Los soportes pueden imprimirse con el mismo material que el resto de la impresión, pero su retirada puede afectar a la calidad de su superficie y a su precisión dimensional. Para evitarlo, se han desarrollado materiales de soporte especializados.

Material de soporte soluble. Los materiales de soporte solubles son disolubles, por lo que no hay riesgo de dañar la pieza al retirarlos manualmente. El material de soporte PVA se disuelve en agua, mientras que el HIPS requiere el disolvente d-limoneno.

Breakaway. En algún lugar entre las opciones mencionadas hasta ahora, un material como Ultimaker Breakaway es un material de soporte distinto que se retira manualmente. Esto hace que el proceso sea más rápido que esperar a que se disuelva, manteniendo la precisión dimensional de la pieza.

Deja una respuesta